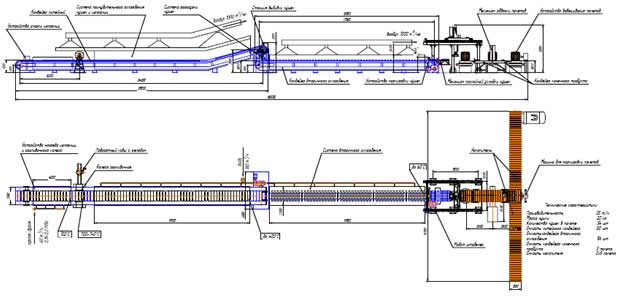

Линия выливки и пакетирования чушек предназначена для производства алюминиевых чушек массой 20 кг и позволяет осуществлять автоматизированный процесс: выливки металла в изложницы, охлаждения чушек, маркировки чушек, послойной укладки их в пакеты, обвязки и маркировки пакетов.

Технические характеристики

|

Производительность, тонн/час

|

25

|

|

Вес чушек, кг

|

20±3%

|

|

Вес пакетов, кг

|

до 1100 (54 чушки в пакете)

|

|

Тип продукта

|

чистый алюминий

|

|

Наружная температура, °C

|

от 10 до 41

|

|

Температура жидкого металла на станции выливки, °C

|

от 700 до 740

|

|

Температура чушек, °C

|

после первичного охлаждения <400

после вторичного охлаждения <60

|

|

Производительность чушкоукладчика, чушек/час

|

номинальная 1250

|

|

Уровень шума, dB(A)

|

в среднем 80 на рабочих станциях

|

|

Количество операторов, чел.

|

2 (на линию)

1 (на вилочный погрузчик)

|

Расплавленный первичный алюминий, извлеченный из электролизеров с помощью вакуумного ковша, поступает в литейное отделение для рафинирования от неметаллических и газовых примесей и дальнейшей переработки в товарную продукцию (чушки). Перед разливкой алюминий-сырец выдерживают в расплавленном состоянии в миксерах.

Разливка алюминия из миксера в чушки литейного конвейера производится с помощью станции выливки. Станция выливки включает в себя желоб с системой контроля уровня металла, разливочное колесо и поворотный ковш для сброса алюминия в случаи аварии.

Разливочное колесо дозировано заполняет изложницы алюминием. Перед заполнением изложницы предварительно смазывают и подогревают. При движении по литейному конвейеру осуществляется принудительное охлаждение чушек до 400ºС. В конце литейного конвейера происходит выбивка чушек из изложниц и автоматическая укладка их на конвейер вторичного охлаждения.

В процессе транспортирования по конвейеру вторичного охлаждения происходит принудительное охлаждение чушек до 60ºС, а так же их маркировка.

Далее механизм послойной укладки передает поштучно чушки на накопительный стол и при необходимости кантует их на 180º. На накопительном столе формируется слой чушек. Робот-штабелер переносит слой чушек на конвейер конечного продукта.

На конвейере формируется пакет из требуемого количества чушек. Конвейер перемешает готовый пакет к накопителю пакетов. В процессе перемещения пакета по конвейеру производится его обвязка, взвешивание и маркировка. Накопитель предусмотрен для временного складирования до 10 пакетов чушек. Из накопителя пакеты транспортируются в склад готовой продукции.

В состав линии выливки и пакетирования чушек входят:

- станция выливки (желоб, система контроля уровня металла в желобе, поворотный ковш, разливочное колесо)

- литейный конвейер

- устройство смазки изложниц

- устройство нагрева изложниц и разливочного колеса

- система принудительного охлаждения чушек и изложниц

- станция выбивки чушек

- система разгрузки чушек (упорядоченная укладка чушек на конвейер вторичного охлаждения)

- конвейер вторичного охлаждения

- устройство вторичного охлаждения чушек

- устройство маркировки чушек

- механизм послойной укладки чушек

- робот-штабелер

- конвейер конечного продукта

- механизм обвязки пакетов

- устройство взвешивания пакетов

- машина маркировки пакетов

- накопитель пакетов.