Технические характеристики

|

Производительность, тонн/год

|

90 (с возможностью расширения до 180 тонн/сутки)

|

|

Способ нагрева заготовки под штамповку

|

индукционный ТВЧ нагрев

|

|

Температура нагрева, ºС

|

700±10

|

|

Вес оборудования, тонн

|

90 (транспортное оборудование 25 тонн)

|

|

Суммарная потребляемая мощность, кВт

|

750

|

|

Расход воздуха, м3/мин

|

5 (Р=0,5 МПа)

|

|

Расход технической воды, м3/час

|

6

|

|

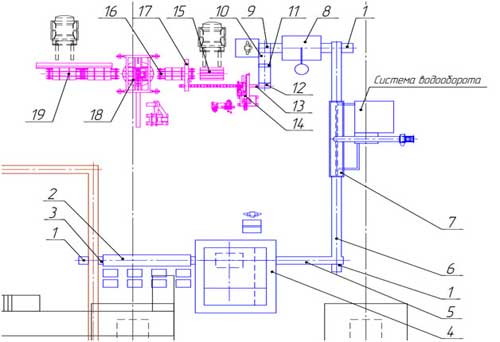

Планировка по линии производства рельсовых подкладок

1 - толкатель

2 - блок нагрева ТВЧ

3 - транспортер блока ТВЧ

4 - пресс К1739

5 - рольганг

6 - транспортер холодильник

7 - блок охлаждения (спреерный полив и аспирация)

8 - зачистная машина с транспортером

9 - пост выборочного контроля

10 - транспортер

11 - кантователь

12 - магазин подготовки пакетов

13 - транспортер пакетов

14 - упаковка пакетов

15 - магазин поддонов

16 - транспортер поддонов

17 - манипулятор

18 - упаковщик

19 - транспортер зоны выгрузки

|

|

После отрубания заготовок подкладок на прессе однокривошипном простого действия модели К04.119.240 они поступают на существующую транспортную линию. Подкладки продолжают движение и по достижению толкателя 1 (поз.1) сталкиваются в зону индукционного нагрева, на транспортер зоны ТВЧ(поз. 3), где блоком нагрева ТВЧ (поз.2) подкладки нагревают до необходимой температуры, но не более 700ºС.

Суммарная установленная мощность зоны ТВЧ нагрева не менее 900 кВт. Напряжение питания 220/380 В. Частота тока нагрева от 5 до 12 кГц.

Зона нагрева состоит из четырех секций индукционного нагрева с установленной мощностью не менее 225 кВт каждый. Секция индукционного нагрева состоит из преобразователя частоты, водоохлаждаемых трансформаторно-согласующего устройства и индуктора длиной не менее 1 м.

Между секциями индукционного нагрева установлены промежуточные зоны выравнивания температуры по всему сечению рельсовой подкладки.

По достижению температуры нагрева заготовки подкладок поштучно поступают на пресс К1739 (поз.4) для прошивки отверстий, после чего толкатель 1 в зоне выдачи подкладок перемещает их на рольганг (поз.5).

После прохождения рольганга (поз.5) подкладки поступают в зону охлаждения, состоящую из транспортера холодильника длиной не менее 5 м (поз.6) и блока охлаждения (поз.7), где заготовки доводят до температуры не более 60ºС.

Блок охлаждения состоит из системы водовоздущных форсунок, которые дифференцированно подают охлаждающую среду на различные элементы профиля подкладки, и вспомогательных систем (ресиверы, фильтры, насосы). Расход воды не более 4 м3/час.

По прохождению блока охлаждения толкатель направляет заготовки в зачистную машину (поз.8), в которой производится удаление заусенцев и обработка краев подкладки. Затем заготовки поступают на пост выборочного контроля (поз.9) и далее по транспортеру (поз.10) перемещается до кантователя (поз.11) и магазина подготовки пакетов (поз.12). Транспортер пакетов (поз.13) помещает пакет в упаковщик (поз.14) и перемещает дальше по линии до манипулятора (поз.17). Манипулятор укладывает пакеты на поддоны, поддон помещается в упаковщик (поз.18) и транспортер зоны выгрузки (поз.19).